Brennstoffzelle: Stack und System

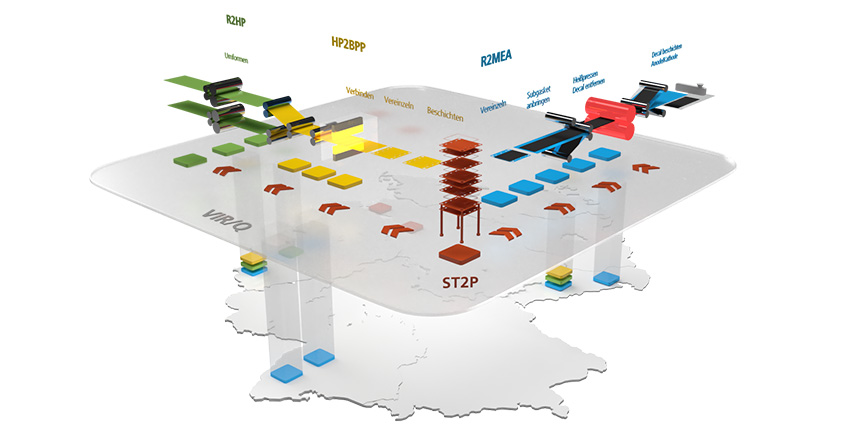

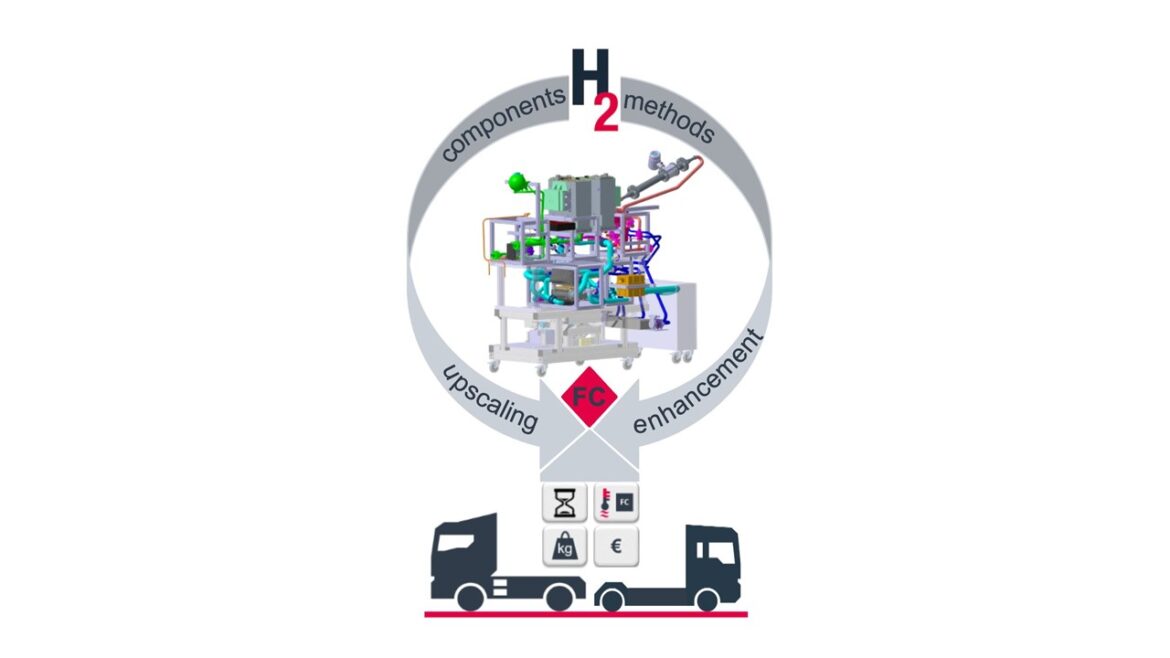

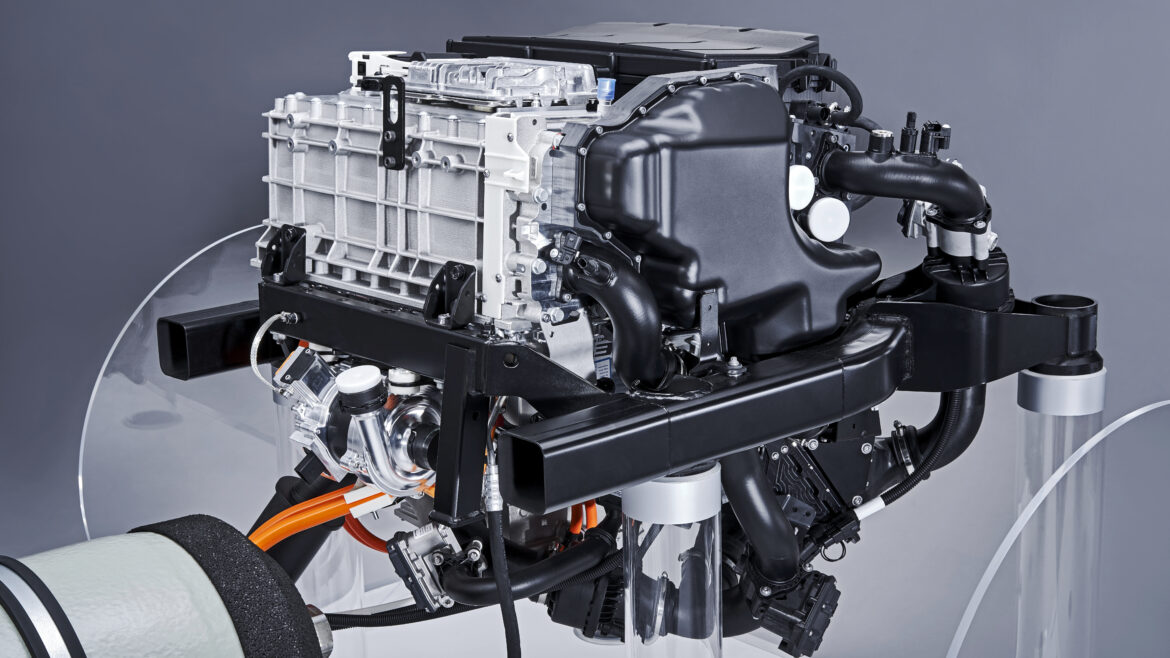

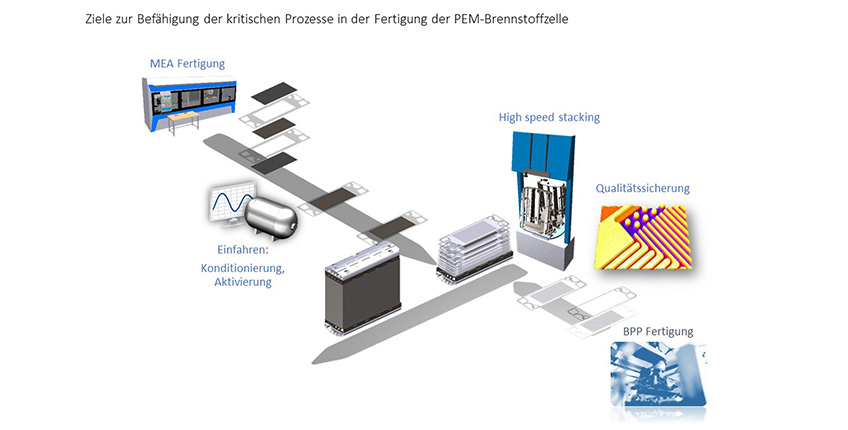

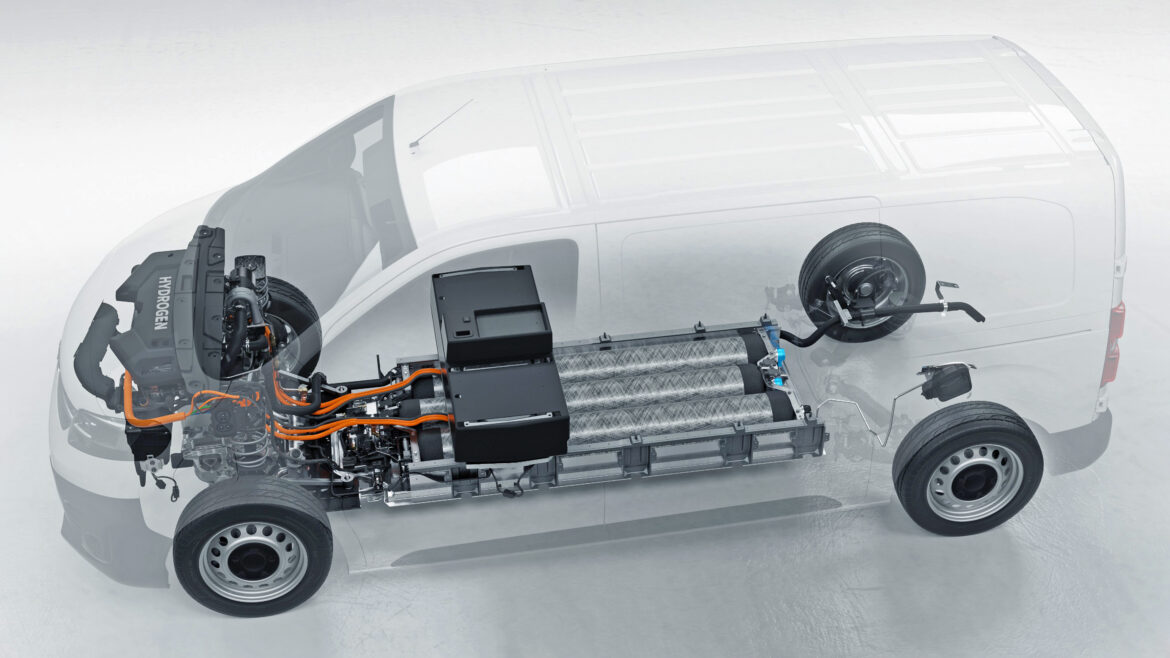

Das zentrale Element und Herzstück eines jeden Brennstoffzellensystems ist der Brennstoffzellen-Stack. Dieser setzt sich aus sich wiederholenden Einzelzellkomponenten und den sogenannten Balance-of-Stack– (engl. BOP) Komponenten zusammen. Damit die Kosten für Brennstoffzellen-Systeme auf einen serientauglichen Stand gelangen, muss die Technologie in größeren Stückzahlen in den Markt gebracht werden, um entsprechende Skaleneffekte zu nutzen. Dazu müssen die Entwicklungen sowohl im Bereich der generellen Stack-Entwicklung und Fertigungstechnologie einzelner Komponenten als auch für das Stacking der einzelnen Komponenten derart vorangetrieben werden, dass – etwa durch spezielle Designs und neue Prozesswege – Aspekte der Industrialisierung und Massenproduktion frühzeitig einbezogen werden.

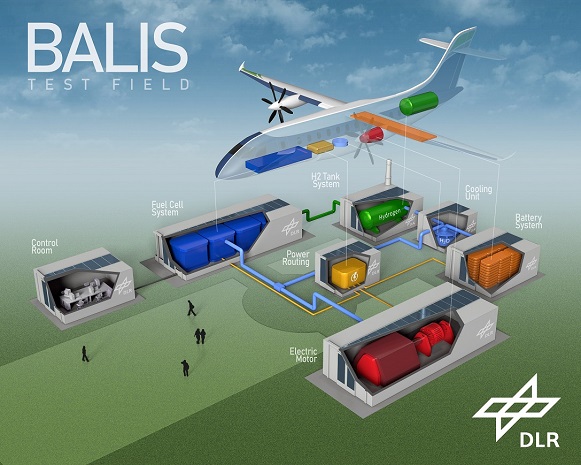

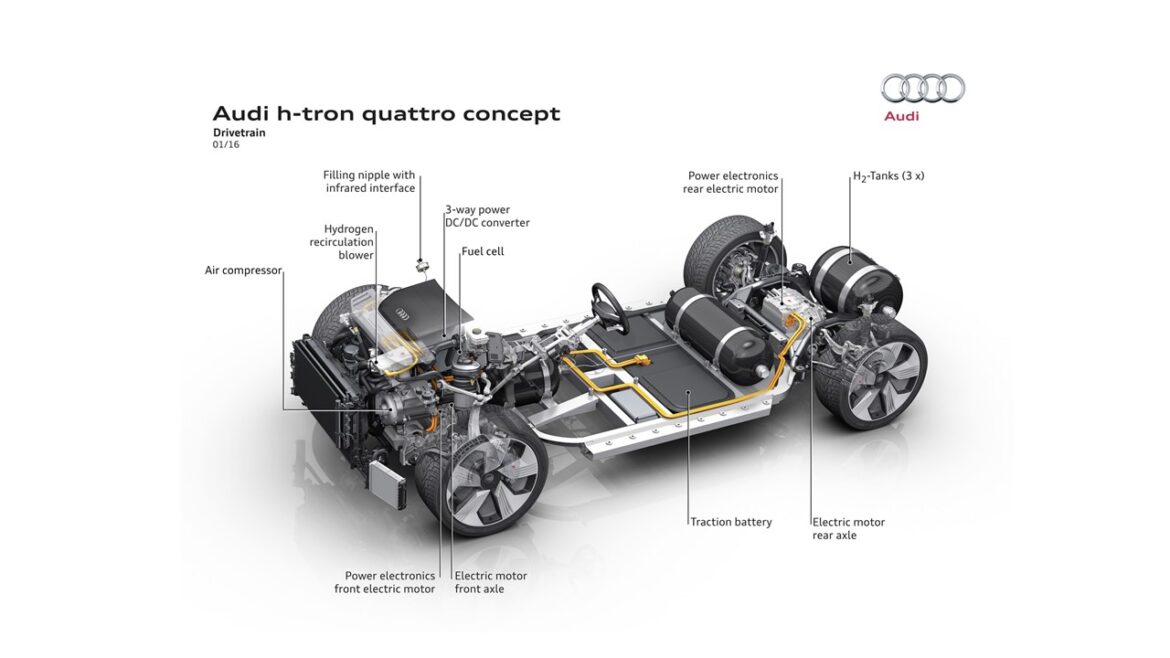

Neben der allgemeinen Entwicklung an dem Stack sollten innovative Betriebsstrategien im Mittelpunkt stehen, damit höhere Effizienzen und Lebensdauern des Systems realisiert werden können. Ergänzend dazu stellt die Brennstoffzelle hohe Anforderungen an das Thermomanagement, weshalb auch Kühlkreisläufe und deren Komponenten in den Fokus von F&E-Projekten gelangen.

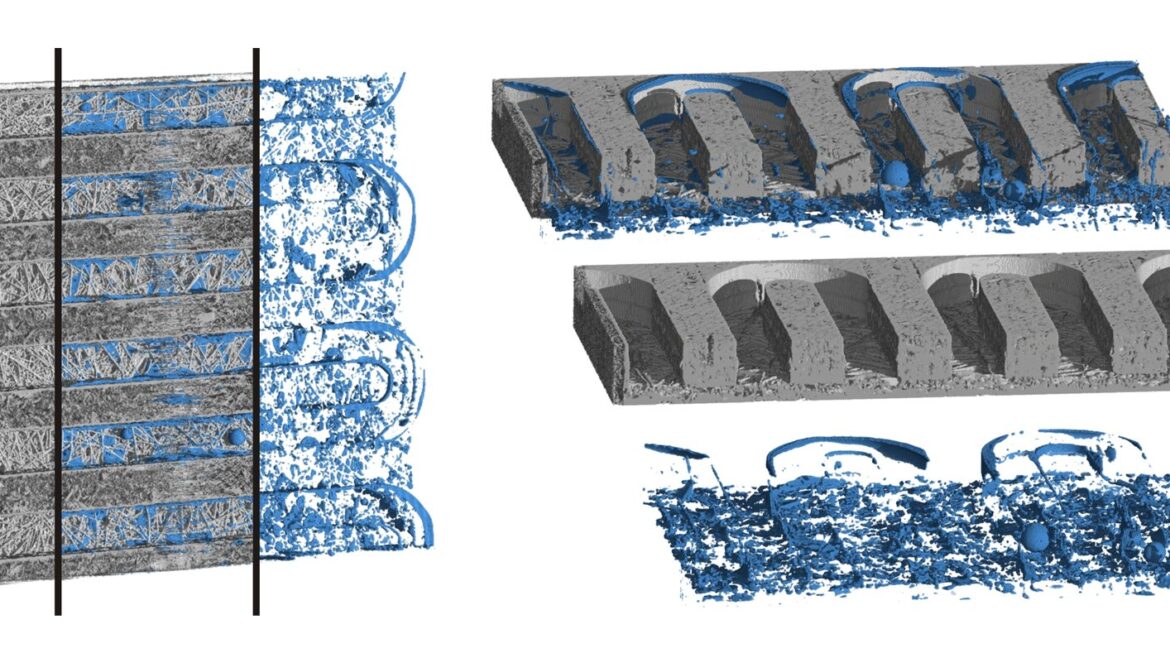

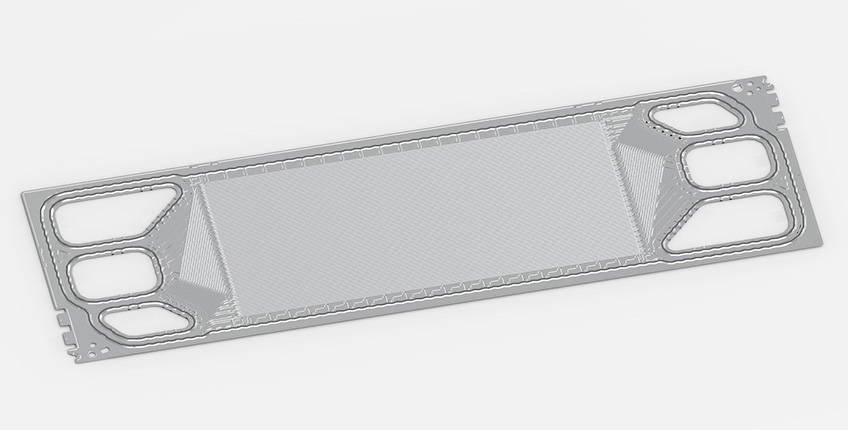

Das generelle Stack-Design, die Auslegung sowie die Auswahl und Beschaffenheit der einzelnen Komponenten haben einen starken Einfluss auf die Eigenschaften des Stacks. Daher bedarf es erheblicher Forschungs- und Entwicklungsarbeit, um ein Optimum für jeden Anwendungsfall zu finden, die Leistungsfähigkeit zu maximieren sowie die Lebenszeit stetig zu erhöhen, während Kostensenkungspotentiale gehoben werden. Ergänzend dazu ist es unabdinglich, sich mit den Betriebsstrategien zu beschäftigen, da sich der Betriebspunkt des Systems (Temperatur, Druck, Feuchtigkeit etc.) ebenfalls in bedeutendem Maße auf Leistung und Langlebigkeit des Systems auswirkt.

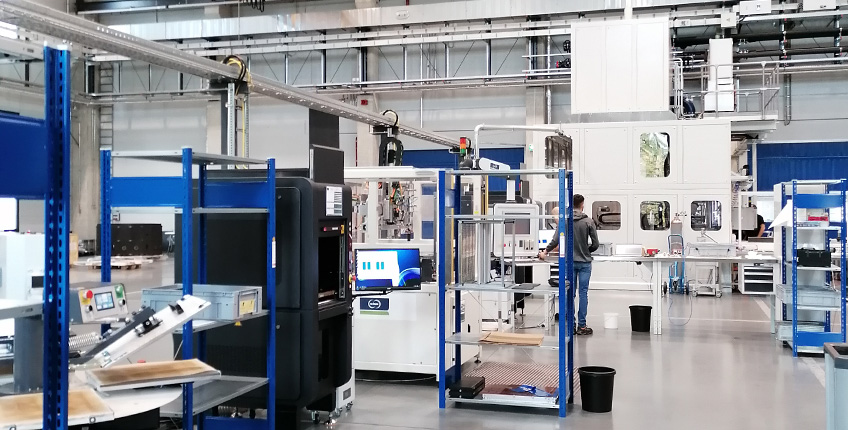

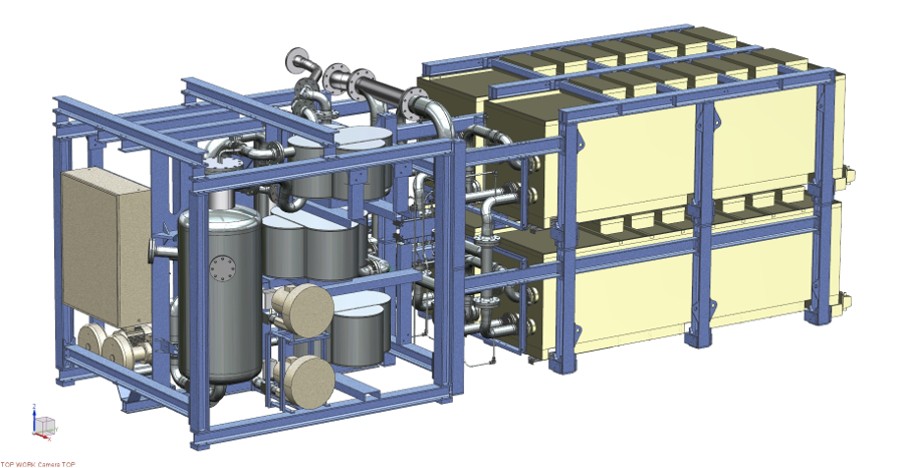

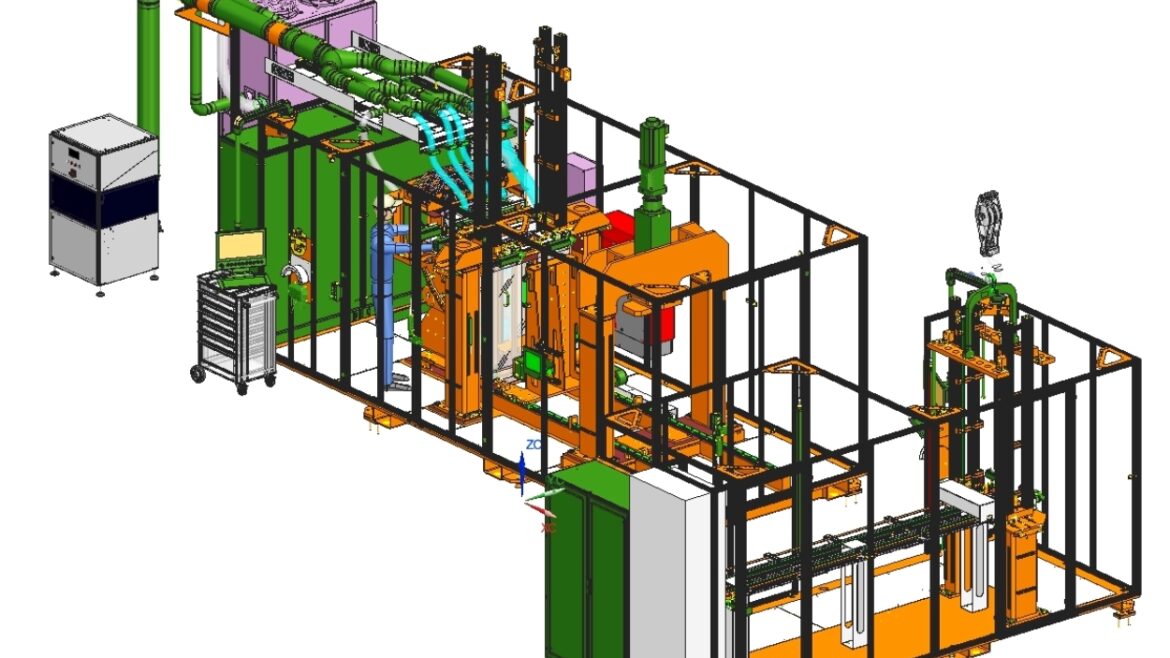

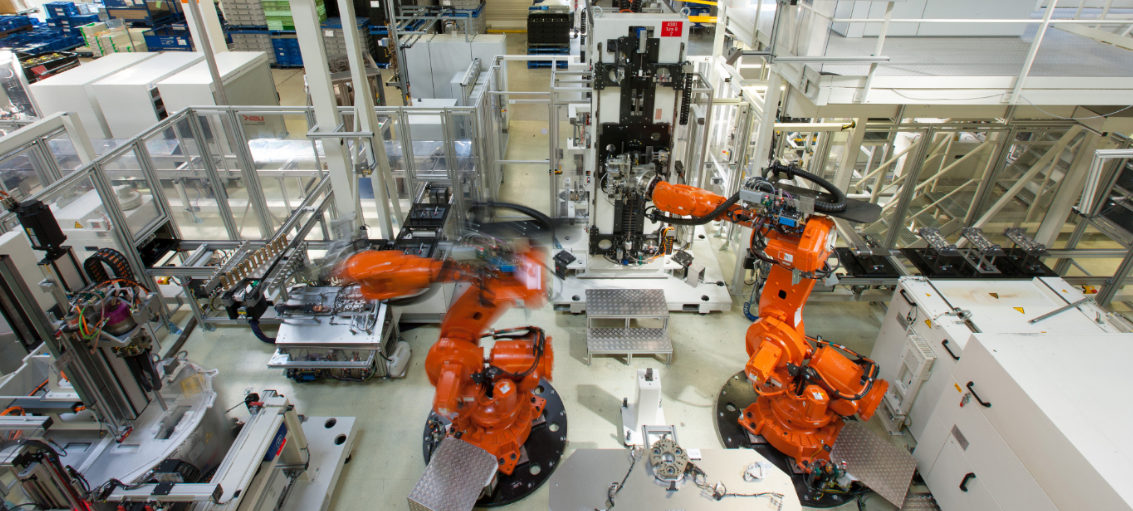

Damit aus einzelnen Brennstoffzellen-Komponenten ein Brennstoffzellen-Stack entsteht, müssen diese während des Stackings möglichst schnell, aber höchst präzise gestapelt werden. Die Optimierung und die für eine industrielle Produktion geeignete Gestaltung dieses komplexen Prozesses und die damit zusammenhängende Testung auf Dichtigkeit sowie die Konditionierung sind Gegenstand von Forschungs- und Entwicklungsprojekten. Hierbei besteht ein hohes Potential, den Produktionsprozess hinsichtlich Dauer, Kosten und Ressourcen zu optimieren.

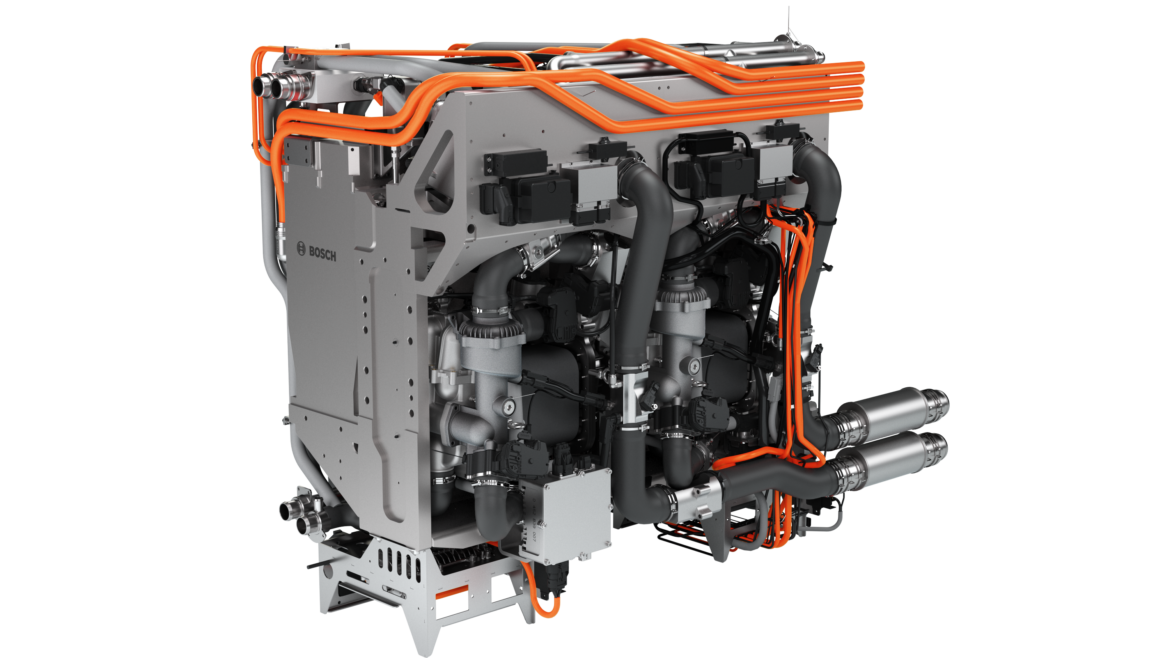

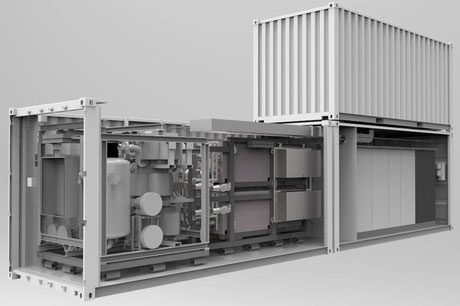

Typische Balance-of-Stack-Komponenten, wie Gehäuse, Endplatten, Medienschnittstelleneinheiten oder das Cell Voltage Monitoring (engl. CVM), werden im Gegensatz zu den sich wiederholenden Zellkomponenten nur einmal bis wenige Male pro Stack verbaut. Daher sind die Kostensenkungspotentiale durch eine Skalierung der Brennstoffzellen-Produktion eher gering. Dennoch besteht bei den BOS-Komponenten ein großes Potential, diese hinsichtlich der Funktionalität sowie Material- und Kosteneffizienz zu optimieren.

Die Brennstoffzelle stellt hohe Anforderungen an das Thermomanagement, da systembedingt ein höherer Kühlbedarf erforderlich ist, als es bei einem vergleichbaren Verbrennungsmotor der Fall ist. Eine weitere Besonderheit ist die Notwendigkeit von speziellen Kühlmitteln und die Anzahl der Kühlkreisläufe mit unterschiedlichen Temperaturniveaus, welche für den Stack, Leistungselektronik und Peripherie benötigt werden. Eine effiziente und intelligente Steuerung ist notwendig, damit das System eine möglichst hohe Systemleistung erbringt und höchste Effizienzen erzielt, während für Komponenten schädliche Temperaturen vermieden werden.