Kontakt

Dr. Marcus Gebhard

Programm Manager Wasserstoff & Brennstoffzelle, Ansprechpartner für Komponenten & Systeme

Herstellung flexibel-strukturierbarer Gasdiffusionsschichten (GDLs) aus Kohlenstoffrovings zur Steigerung der elektrischen und mechanischen Eigenschaften, sowie Reduktion der Herstellungskosten

Bei der Herstellung von Gasdiffusionsschichten (GDL) kommen Wirrfaserstrukturen auf Basis von Kurzfasern zum Einsatz, die durch eine Vielzahl von Kontaktstellen eine elektrische Leitfähigkeit ermöglichen. Dies hat zur Folge, dass im Vergleich zu endlosem Fasermaterial ein relativ hoher elektrischer Widerstand entsteht, die Struktur eine geringe mechanische Belastbarkeit aufweist, sowie durch den Karbonisierungsprozess vergleichsweise hohe Herstellungskosten verursacht.

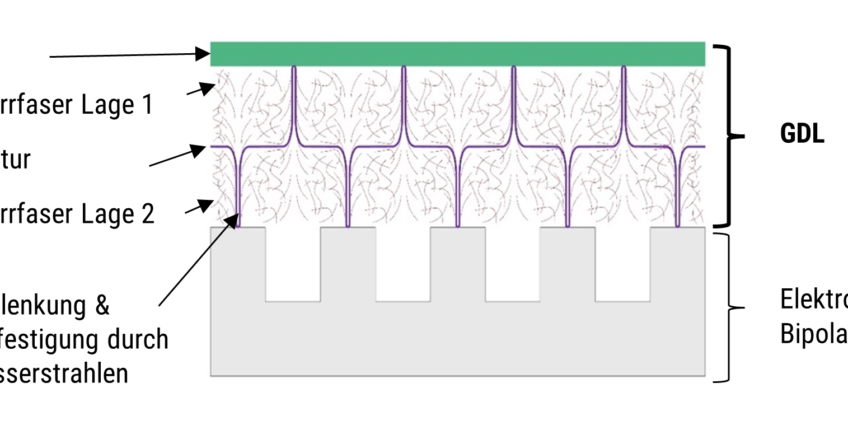

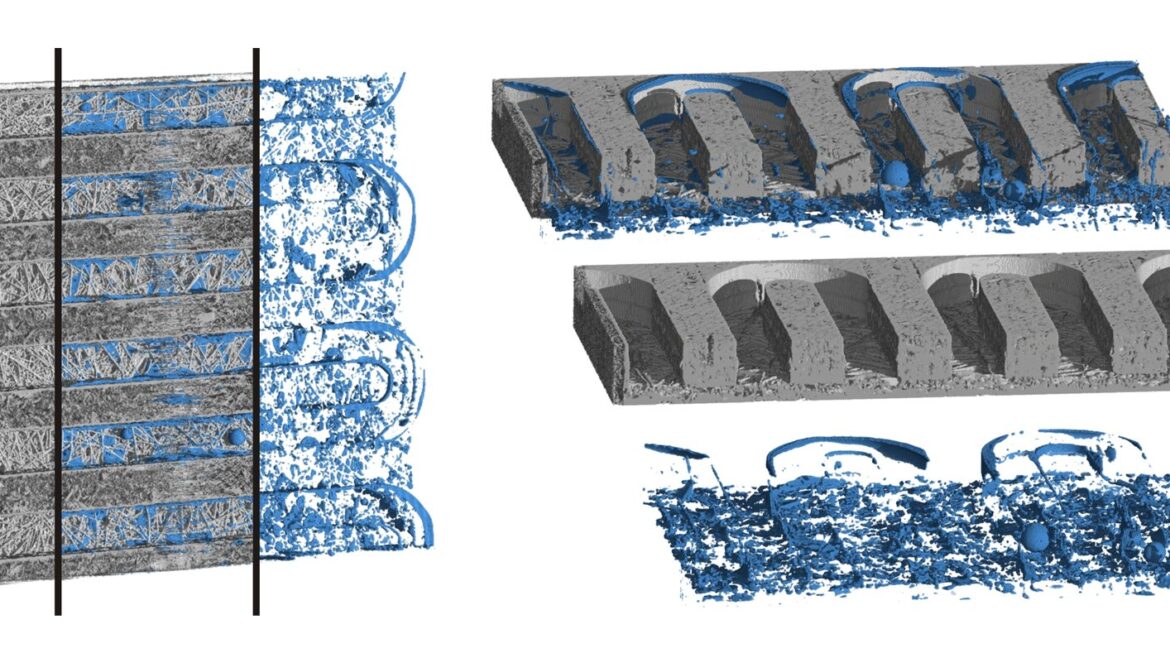

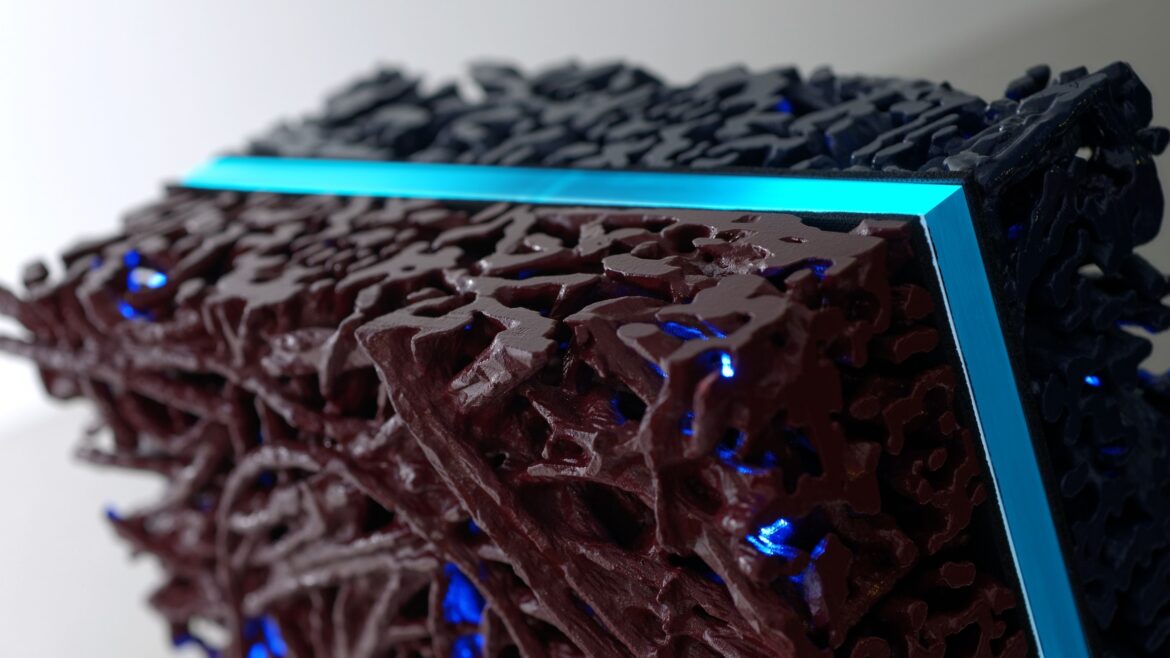

Durch den Einsatz von Faserspreiz- und Faserlegetechniken in Kombination mit der Wasserstrahltechnologie, sowie Beschichtungstechniken, sollen handelsübliche endlose Kohlenstoffasern (C-Faser) linear ausgerichtet, aus der Ebene ausgelenkt und fixiert, sowie das so entstandene Textil durch das Auftragen einer mikro-porösen-Schicht (MPL) funktionalisiert werden. Dabei kommen die anisotropen elektrischen Eigenschaften der C-Faser zum Tragen, die eine gezielte Steuerung des elektrischen Flusses ermöglichen und durch das Entfallen der kontaktbedingten elektrischen Leitung (hin zur unterbrechungsfreien Übertragung) den elektrischen Widerstand reduzieren. Der Einsatz von endlosem Fasermaterial ermöglicht zusätzlich die gezielte elektrische und mechanische Auslegung der GDL.

Mittels der flexibel strukturierbaren GDL’s aus Kohlenstoffrovings sollen die Fertigungskosten der GDL-Struktur deutlich reduziert werden. Durch die Verwendung handelsüblicher und massenproduzierter C-Fasern entfällt die aufwendige Karbonisierung der konventionellen Herstellung einer GDL. Die Karbonisierung des Fasermaterials findet dabei in einem Vorgelagertem Prozess statt, der durch einen hohen Massendurchsatz und branchenübergreifenden Einsatz sehr effizient und dadurch Kostengünstiger ist. Des Weiteren sollen durch die flexible Ablage der C-Faser eine homogene Spannungsverteilung über die gesamte GDL-Fläche erzeugt werden. Somit werden Korrosionen der Bipolarplatten und ein frühzeitiges Versagen der Brennstoffzelle vermieden. Der Einsatz von endlosen C-Fasern führt zudem zu einem geringeren elektrischen Widerstand der GDL und somit zu einer Reduzierung von Verlustleistungen der Brennstoffzelle. Des Weiteren wird die Eigensteifigkeit der GDL-Struktur verbessert, was zum einen das Eindringen in die Flowfields verhindert und zum anderen das Handling der GDL-Striktur im Stacking-Prozess verbessert.

Förderkennzeichen

03B10113

| Partner | Laufzeitbeginn | Laufzeitende | Fördersumme |

| Technische Universität Chemnitz | 01.06.21 | 31.03.24 | 426.343,00 € |

| Vowalon Beschichtung GmbH Kunstleder-Folie-Bondings | 01.06.21 | 31.03.24 | 200.505,00 € |

| Norafin Industries (Germany) GmbH | 01.06.21 | 31.03.24 | 205.207,00 € |

| 832.055,00 € |