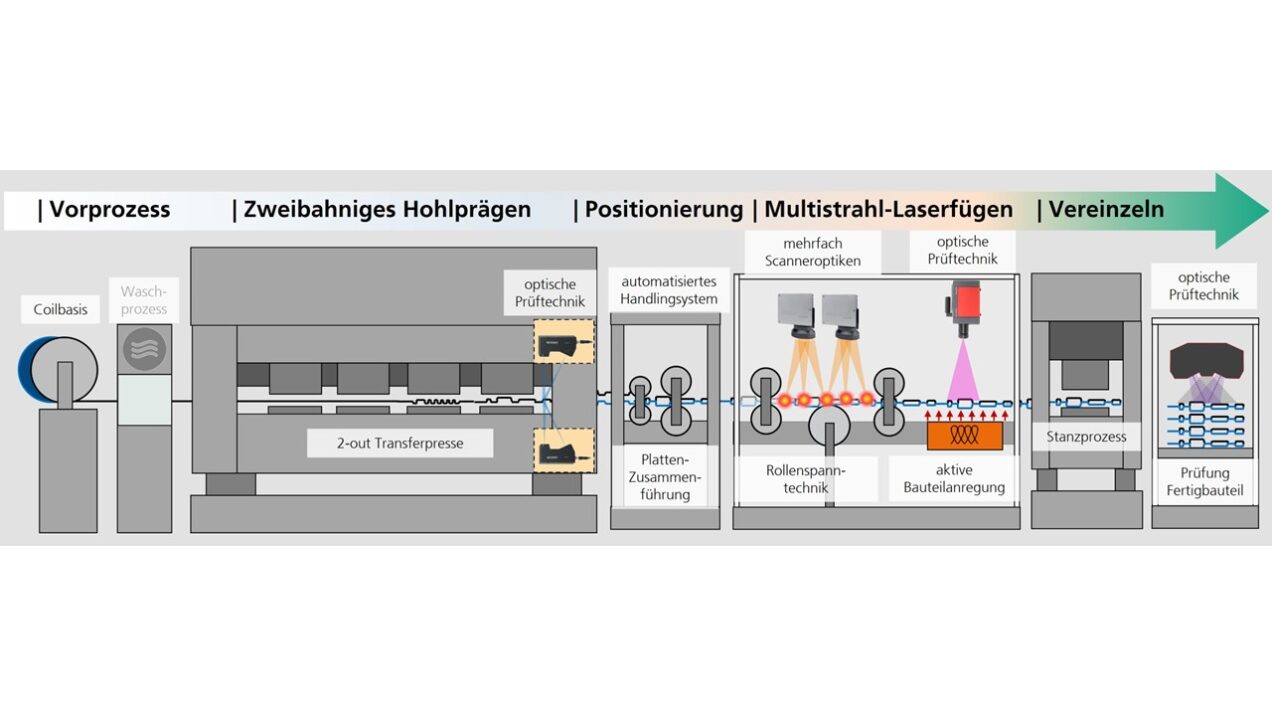

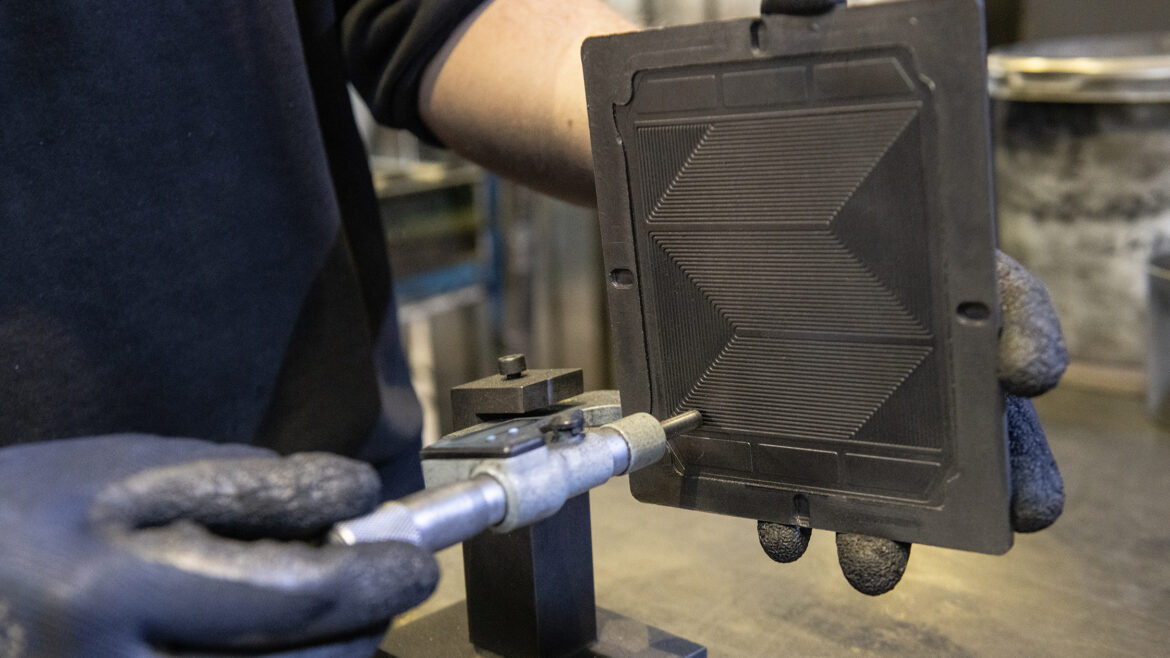

Das Verbundvorhaben KontiBIP befasst sich mit der Entwicklung von großserientauglichen Produktionstechnologien und -prozessen zur Herstellung von metallischen Bipolarplatten (aus Edelstahlfolien, s ≤ 100 µm) in einer kompletten, kontinuierlichen Prozesskette vom Coil bis zum Fertigbauteil. Die Entwicklungsschwerpunkte sind dabei die umformtechnische Herstellung der Bipolar-Halbplatten (BP-HP) sowie das stoffliche und mediendichte Fügen der zwei Halbplatten zur einer fertigen Bipolarplatte. Die Umformung der BP-HP basiert auf dem Verfahren Hohlprägen, umgesetzt durch einen mehrstufigen Schneid- und Umformprozess inklusive einer für den schnellen Teiletransport geeigneten Automatisierung. Zur Erforschung der Fügetechnologie wird das stoffschlüssige und mediendichte Fügen der kontinuierlich bereitgestellten, konturierten BP-HP durch Mehrfach-Laserremoteschweißen betrachtet. Dabei kommen mehrere, synchronisiert arbeitende Laserscanneroptiken sowie Prozessregelungskonzepte zum Einsatz. Ein Hauptschwerpunkt ist dabei die Entwicklung einer kontinuierlichen Spannmethodik zum exakten Positionieren der beiden HP-Geometrien zueinander bei sehr hoher Taktrate. Ein weiterer Schwerpunkt ist die Entwicklung von prozesskettenintegrierten Mess- und Prüfsystemen, die sowohl nach der Umformung als auch nach dem Fügen signifikante Qualitätsmerkmale erfassen und mittels geeigneter moderner Algorithmen auswerten, um so frühzeitig auftretende Fehlerbilder sicher detektieren zu können.

Bei Erreichen der Vorhabenziele und dem Vorliegen einer Technologie zu einer hochautomatisierten, ressourceneffizienten und kostenreduzierten Herstellung der Bipolarplatte, als Kernkomponente einer Brennstoffzelle, trägt dieses Vorhaben somit bedeutend zur Marktfähigkeit der Wasserstoff- und Brennstoffzellentechnologie im Rahmen mobiler als auch stationärer Anwendungen und zugleich zum Erreichen der Klimaziele bzgl. eines nachhaltigen und klimaneutralen Verkehrs bei.